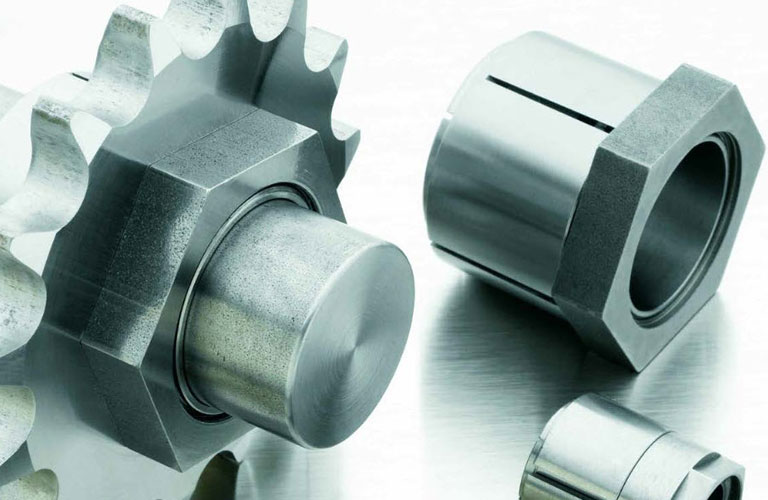

Nutlose Spannsätze

Spannbuchsen mit einzigartiger Wellen-Nabenverbindung

JETZT NEU!

Auch in Sondergrößen und in Edelstahl für Erstausrüster lieferbar!

Trantorque M

kostengünstig, optimiert für den Einsatz bei Erstausrüstern

Trantorque M – Der von Ingenieuren vertretene minimalistische Ansatz bei der Konstruktion von Maschinen führt dazu, dass auch Antriebssysteme systematisch verkleinert werden. Die Folge: Zahlreiche Motorkonfigurationen weisen heute eine Abtriebswelle mit verringertem Durchmesser und ohne Keilnut auf.

Herkömmliche Welle-Nabe-Verbindungen mit Keilnuten und Einstellschrauben, Kegelbuchsen oder nutlosen Mehrfachschrauben-Spannsätzen sind eher ungeeignet für Anwendungen, bei denen positionsempfindliche, spielfreie Synchrongetriebe im Normalfall von kompakten Stell- oder Schrittmotoren angetrieben werden.

Trantorque M ist gezielt auf die technischen Anforderungen der Maschinenkonstrukteure von heute zugeschnitten: eine unkomplizierte, kompakte, leichtgewichtige und kostengünstige Einheit zur Montage kritischer Antriebskomponenten.

Neue Varianten!

Auf Anfrage auch in zölligen Abmessungen und Edelstahl lieferbar.

Trantorque GT

zusätzliche Gegenhaltemutter in der Standardausführung

Trantorque GT – Als direkter Vertragspartner des Herstellers möchten wir Sie wie folgt informieren.

Trantorque GT ist eine Spannbuchse, die über eine zentrale Mutter zwei Konen gleicher Steigung zusammenführt bzw. auch auseinanderzieht.

Trantorque GT ermöglicht somit eine absolut parallele Verbindung zwischen Welle und Nabe.

Trantorque GT bietet die Möglichkeit, auch sehr schmale Maschinenelemente (z.B. Zahnradscheiben) an jedem beliebigen Punkt der Welle zu justieren – axial und radial.

Trantorque GT kann auch auf bereits genutete Wellen montiert werden und ermöglicht für den Konstrukteur kleinere Wellendurchmesser, da die Kerbwirkung entfällt.

Erkenntnisse zu unterschiedlichen Welle-Nabe-Verbindungen

Aufgrund der Erfordernisse der Industrie wird der Druck auf Konstrukteure höher Komponenten mit Wettbewerbsvorteilen zu entwickeln. Hohe Leistungen, geringes Gewicht, Kostenvorteile, schnelle Montagezeigen, lange Lebensdauer, kaum Wartung – all dies wird heutzutage bei der Konstruktion neuer Geräte verlangt.

Ein Thema ist dabei immer präsent: Die Befestigung von Bauteilen auf umlaufenden Wellen.

Herkömmliche Verbindungen für Maschinenelemente wie Riemenscheiben, Zahn- und Kettenräder usw. lassen sich generell in drei Kategorien unterteilen:

- stoffschlüssige Welle-Nabe-Verbindungen

- formschlüssige Welle-Nabe-Verbindungen

- kraftschlüssige Welle-Nabe-Verbindungen

stoffschlüssige Welle-Nabe-Verbindungen

Bei der stoffschlüssigen Verbindung wird die anzubringende Komponente bspw. durch Löten oder Schweißen auf der Welle fixiert.

Dies sind zwar brauchbare Möglichkeiten, die in vielen Anwendungen funktionieren, allerdings haben sie einige Nachteile.

Sie sind u.a. teuer, arbeitsintensiv und oft nicht sehr haltbar. Darüber hinaus sind diese Methoden sind nicht sehr wartungsfreundlich,

da sich ein Austausch als sehr aufwändig herausstellen kann. Weiterhin besteht keine Möglichkeit einer einfachen Positionsanpassung der montierten Komponenten.

formschlüssige Welle-Nabe-Verbindungen

Hierbei handelt es sich bspw. um Verbindungen über eine Keilnut.

Diese Art der Verbindung ist die am häufigsten verwendete Verbindungsmethode. Hierbei hält eine Schaftschraube oder eine schnell

lösbare Muffe die Komponente auf der Welle. Dabei muss jeweils zwischen Nabenbohrung der Komponente und Welle, sowie zwischen Keil und Keilnut „Spiel“ vorhanden sein.

Hierbei handelt es sich um eine kurz- bis mittelfristige Lösung. Als langfristige und „wartungsfreundliche“ Möglichkeit ist sie nur mit Abstrichen einzusetzen.

Das Fräsen der – nicht mehr veränderbaren Keilnut – ist kosten- und zeitintensiv. Zudem wird die Welle geschwächt und das maximal übertragbare Drehmoment reduziert.

Grundsätzlich kann die Bewegung bei genuteten Verbindungen zwischen Keil und Keilnut zu einem Höhen- und Flankenspiel führen und damit die Präzision des gesamten Systems beeinträchtigen.

Dies ist insbesondere bei synchronisierten Prozessen, bei denen Genauigkeit oberste Priorität hat, ein großes Problem. Durch ständig notwendige Einstellarbeiten kommt es zu regelmäßigen Ausfallzeiten

und in Folge zu hohen Wartungskosten.

Diese Art der Verbindung ist besonders problematisch bei Anwendungen mit häufigem Anfahren, Anhalten und Richtungsumkehr, da durch noch so geringe

Relativbewegungen von Keil und Nut Metallspäne anfallen, die sich in den Zwischenräumen von Welle und Nabe ansammeln.

Es kommt zu Fresserscheinungen und Korrosion, was das Auswechseln der Bauelemente extrem schwierig gestalten kann. Dies verursacht zusätzliche Ausfallzeiten und damit Kosten.

kraftschlüssige Welle-Nabe-Verbindungen

Hierbei handelt es sich bspw. um Schrumpf- oder Presspassungen.

Für die Schrumpfpassung muss die zu montierende Komponente erwärmt werden, damit sich die Nabenbohrung ausweitet. Danach wird diese auf der Welle platziert und kühlt ab.

Bei der Presspassung muss die Nabenbohrung präzise maschinell bearbeitet werden und wird dann fest auf die Welle gepresst.

Nutlose Verbindungen

Nutlose Verbindungen gehören ebenfalls zu den kraftschlüssigen Welle-Nabe-Verbindungen.

Immer mehr Konstrukteure nutzen die Vorteile nutloser Wellenspannsätze mit denen zahlreiche der zuvor aufgeführten Probleme vermieden werden können.

Nutlose Wellenspannsätze bieten eine bewährte und ausgereifte Technik und sind vielseitig verwendbar bei der Befestigung von Riemenscheiben, Kettenrädern, Zahnrädern usw.

Nutlose Wellenspannelemente erzeugen eine starke radiale Klemmkraft zwischen Welle und Nabe. Dadurch entsteht genügend Reibung um die Bewegung zwischen den

Komponenten zu verhindern. Die Haftreibung ist der mechanischen Schrumpfpassung ähnlich und kann hohe Drehmomente übertragen. Da keine Keilnut notwendig ist,

werden Kosten und Zeit eingespart. Noch wichtiger ist allerdings die Tatsache, dass Probleme mit dem „Spiel“, wie sie bei Verbindungen mit Nut auftreten,

eliminiert werden. Dadurch wird die für synchronisierte Prozesse unabdingbare Genauigkeit gewährleistet.

Ein weiterer Vorteil einer Verbindung ohne Keilnut besteht in den fast unbegrenzten Möglichkeiten, die Komponente auf der Welle zu positionieren.

Dies ist besonders wichtig für Anpassungen und Wartung in synchronisierten Prozessen.

Nutlose Wellenspannsätze können auch auf Wellen mit Nut verwendet werden, was sie zu einer kostensenkenden Ersatzoption macht.

Die wichtigsten Arten nutloser Wellenspannsätze sind Mehrfachschrauben-Spannsätze und Spannsätze mit zentraler Mutter (s.Trantorque-Spannsätze).

Mehrfachschrauben-Spannsätze werden durch das Anziehen mehrerer am Umfang des Flansches angeordneter Schrauben fixiert.

Eine effektive Methode, jedoch ist es erforderlich, daß dieser Vorgang mit äußerster Sorgfalt erfolgt.

Die Schrauben müssen in der vorgeschriebenen Reihenfolge und mit jeweils gleichem Drehmoment angezogen werden.

Schon kleinste Ungenauigkeiten können hier zu einer abweichenden Ausrichtung der Komponenten führen und in Folge die Prozessgenauigkeit negativ beeinflussen.

Darüber hinaus ist diese Methode zeitaufwändig bei Anbringung und Wartung. Mehrfachschrauben-Spannsätze sind zudem, bedingt durch ihre relativ großen Abmessungen und ihr Gewicht, nicht für jede Anlage geeignet.

Spannsätze mit zentraler Mutter (s. Trantorque-Spannsätze) werden durch das Anziehen von nur einer einzigen Mutter befestigt.

Dadurch entsteht die benötigte Reibung zwischen Welle und Nabe. Zudem sind diese Systeme bedingt durch eine gleichmäßigen Kraftverteilung selbstzentrierend,

wodurch eine hohe Konzentrizität erreicht wird. Weiterhin reduzieren sich die Zeiten für Montage und Ausrichtung signifikant.

Da das Installationsdrehmoment hier über eine zentrale Mutter aufgebracht wird kann die Montage bei Wellendurchmessern oberhalb von 50mm gewissen Einschränkungen unterworfen sein.

In diesem Fall muss ggfs. ein spezieller Drehmomentenschlüssel verwendet werden.